Меню сайта

Комплексная защита подземного оборудования

методом электрохимического ингибирования

Проблема образования осадка неорганических солей

(солеобразование, солеотложение) на рабочих поверхностях подземного оборудования является постоянным спутником процесса добычи нефти.

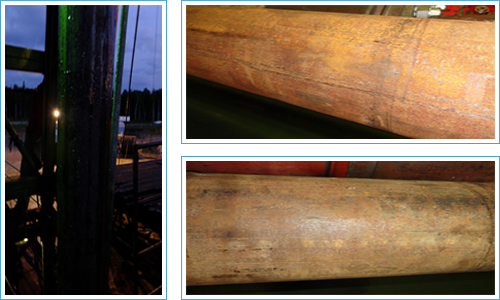

Солеотложения на корпусе ЭЦН

- Нарушают теплообмен системы, приводят к перегреву и отказу рабочих органов насоса

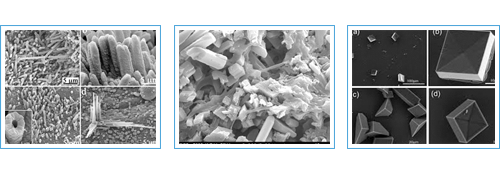

- Основными компонентами большинства солеотложений являются карбонат кальция CaCO3, сульфат кальция CaSO4, сульфат бария BaSO4 в смеси с продуктами коррозии и частицами породы

- Процесс образования солеотложений включает в себя три основные стадии:

- Образование ионных пар

- Объединение ионных пар в микрокристаллы - центры кристаллизации

- Рост и агрегация кристаллов

- Включение ионов M2+ способствует образованию осадка карбонатов кальция и магния в виде игольчатых кристаллов арагонита (кристаллическая модификация CaCO3), которые имеют слабую адгезию с поверхностью и склонны к осыпанию под динамическим воздействием окружающей среды (самоочищение)

Композитное покрытие

Эффект и механизм действия

- Технический результат применения покрытия заключается в повышении срока службы погружных центробежных насосов в условиях карбонатного солеотложения

- Лакокрасочное покрытие, постепенно растворяясь, переводит в добываемую жидкость ионы M2+, ответственные за ингибирование

- Подтвержденный в литературе эффект наступает уже при концентрации M2+ 1 мг/л и менее, что на порядок ниже обычных органических ингибиторов солеотложения. Как следствие, омывающая поверхность ЭЦН жидкость попадает на прием насоса уже достаточно насыщенная ингибирующими ионами

- Таким образом покрытие выполняет функции защитного слоя, не позволяющего образовываться карбонатам на поверхности ЭЦН, а также носителя (дозатора) ингибирующих ионов для подачи в рабочие органы насоса

Характеристики покрытия

- Устойчиво при температуре до +300oC

- Не требует термообработки и УФ-отверждения окрашенных деталей и изделий

- Эффективная комбинация модификаторов и ПАВ, обеспечивают хорошие реологические свойства ЛКМ. Удобно в применении и легко готовится к работе

- Применение на окрасочном производстве не требует переучивания и специальной подготовки персонала

- Не требует специального инструмента и оборудования для нанесения

- ВАЖНО: Необходима тщательная очистка поверхности от загрязнений и полное удаление старого лакокрасочного покрытия

Подготовка композитного покрытия

Для нанесения данного покрытия не требуется специальной подготовки оборудования. Покрытие наносится специалистами сервисного центра в условиях производственной базы без каких либо дополнительных требований по безопастности.

Наши достижения

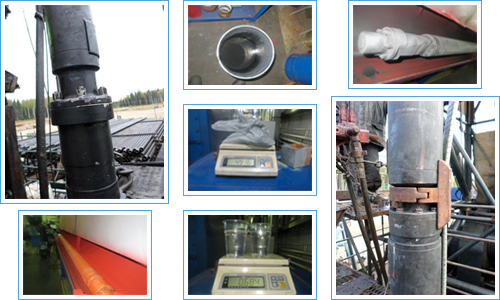

Скважина с экспериментальным покрытием ЭЦН остановлена после наработки 285 суток. Остановка вызвана проведением ГТМ, т.е. вплоть до остановки скважина работала нормально. Солеотложений на корпусе ПЭД и рабочих частях ЭЦН не обнаружено.

ЭЦН после наработки 608 суток. Ремонт производился по причине ГТМ, т.е. вплоть до остановки скважина работала нормально. Отложений на ЭЦН не обнаружено.

Выводы

- Возможность приготовления и нанесения покрытия в условиях цеха ремонта ЭЦН

- После проведения опытно-промышленных работ (ОПР) отмечено повышение МРП на всех трех установках ЭЦН

- За время проведения ОПР установки работали без подклинок, роста давления на приеме и температуры электродвигателя (по данным телеметрии)

- Представляет интерес расширить применение на других типоразмерах и условиях эксплуатации ЭЦН